Проверка станка на точность

Оглавление:

- Методика проверки и испытания токарно-винторезных станков на точность

- Machine-tools

- Методы проверки токарных станков на технологическую точность

- Энциклопедия по машиностроению XXL

- Проверка токарного станка и заготовок на точность

- Энциклопедия по машиностроению XXL

- Проверка станка токарного на точность

- Точность станка. Испытания и проверка металлорежущих станков на точность

- Проверка станков на технологическую точность

- Токарное дело

- Правила проверки станков на точность

Методика проверки и испытания токарно-винторезных станков на точность

В статье приводятся методы проверки нормы точности токарных винторезных станков общего назначения с наибольшим диаметром обрабатываемого изделия до 6300 мм и расстоянием между центрами до 20000 мм Точность установки станка перед испытанием 0,04/1000 Метод проверки А. На суппорте (ближе к резцедержателю) параллельно направлению его перемещения устанавливается уровень. Суппорт перемещается в продольном направлении на всю длину хода.

Измерения производятся не более чем через 500 мм на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта. Б. Для станков с длиной хода суппорта свыше 6000 мм проверка может производиться с помощью сообщающихся сосудов, один из которых укрепляется на суппорте, другой — рядом со станком. Допускаемые отклонения: а) 0,02 мм на 1000 мм длины хода суппорта; б) На всей длине хода суппорта:

- 0,04 мм — для длины хода до 2000 мм

- 0,16 мм — для длины хода до 20000 мм

- 0,10 мм — для длины хода до 12000 мм

- 0,08 мм — для длины хода до 8000 мм

- 0,06 мм — для длины хода до 4000 мм

- 0,12 мм — для длины хода до 16000 мм

Допускается только выпуклость направляющих станка.

Метод проверки На суппорте (ближе к резцедержателю) перпендикулярно направлению его перемещения устанавливается уровень. Суппорт перемещается в продольном направлении на всю длину хода. Измерения производятся не более чем через 500 мм, на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

При проверке резцедержатель сдвинут к оси центров станка.

Допускаемые отклонения: а) На 1000 мм длины хода суппорта:

- 0,03/1000 для станков с наибольшим диаметром обработки св. 800 мм

- 0,02/1000 для станков с наибольшим диаметром обработки до 800 мм

б) На всей длине хода суппорта: для станков с наибольшим диаметром обработки до 800 мм

- 0,10/1000 — для длины хода до 20000 мм

- 0,08/1000 — для длины хода до 12000 мм

- 0,06/1000 — для длины хода до 8000 мм

- 0,04/1000 — для длины хода до 4000 мм

- 0,03/1000 — для длины хода до 2 000 мм

для станков с наибольшим диаметром обработки до 1600 мм:

- 0,10/1000 — для длины хода до 20000 мм

- 0,04/1000 — для длины хода до 2000 мм

- 0,05/1000 — для длины хода до 4000 мм

- 0,08/1000 — для длины хода до 8000 мм

для станков с наибольшим диаметром обработки свыше 1600 мм:

- 0,10/1000 — для длины хода до 16000 мм

- 0,12/1000 — для длины хода до 20000 мм

Метод проверки А. При длине хода суппорта до 3000 мм проверка производится с помощью цилиндрической оправки, закрепляемой между центрами передней и задней бабок, и индикатора.

На суппорте устанавливается индикатор так, чтобы его измерительный стержень касался боковой образующей оправки. Показания индикатора по концам оправки должны быть одинаковыми (это достигается соответствующей установкой задней бабки).

Machine-tools

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов.

Чтобы определить его величину, устанавливают проверочную линейку 1 (рис.

255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине.

У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость. Направляющие станины для задней бабки должны быть параллельны направляющим для каретки.

Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис.

256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине.

Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис.

258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров. Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис.

259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм. Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис.

259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в)

Методы проверки токарных станков на технологическую точность

Информация для начинающих токарей Для оценки параметров точности токарного станка мы должны освоить методы контроля технического состояния токарного станка по параметрам точности в соответствии с ГОСТ 18097-85 и практические измерения отдельных параметров точности токарного станка 1М61П.

Необходимо приобрести навыки работы с контрольными оправками и индикатором часового типа на штативе или магнитной стойке при выполнении измерений параметров точности. Определить техническое состояние токарного станка по параметрам точности и подготовить заключение о возможности его использования для обработки деталей.

Оборудование, приборы и инструменты, которые будем использовать.

- Индикатор часового типа 1МИГЦ с ценой деления 0,001 мм на стойке индикаторной магнитной.

- Токарно-винторезный станок модели 1М61П.

- Центра ГОСТ 13214-79.

- Оправки контрольные цилиндрические с конусом МОРЗЕ для установки в шпинделе и задней бабке.

- Оправка контрольная с центровым отверстием под шарик.

- Индикатор часового типа ИЧ-05 с ценой давления 0,01 мм на штативе.

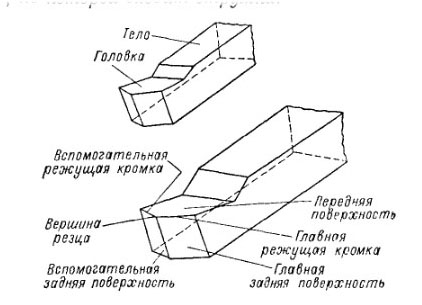

Резец является наиболее употребительным режущим инструментом при обработке деталей на токарных станках.

Для контроля геометрической точности токарно-винторезных станков общего назначения необходимо использовать ГОСТ 18097-85, который устанавливает параметры точности и методы их проверки. Проверка станков по нормам точности заключается в установлении точности изготовления, взаимного расположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью контрольных приспособлений и приборов.

Также контроль может выполняться путем измерения обработанных на станках образцов деталей.

Геометрическую точность неработающего станка нельзя отождествлять с точностью обработки, отклонение геометрической точности станка от норм оказывает существенное влияние на точность обработки. При проверка станков по нормам точности (без резания) движения отдельных узлов и элементов станка должны осуществляться от руки, а при отсутствии ручного привода – механически на наименьшей скорости. На практике проверяются те параметры точности станка, погрешности которых могут оказать существенное влияние на возникновение погрешностей обработки, а именно: прямолинейность поверхности направляющих станины, биение вращающихся центров, положение оси вращения относительно оси шпинделя и т.д.

Резец сконструирован из головки, т. е. рабочей части, и тела, служащего для закрепления резца.

При изготовлении деталей на металлорежущих станках часто приходится пользоваться лимбами, дающими возможность отсчитывать необходимые перемещения узлов станка. При пользовании лимбами, даже при перемещении на целое число делений лимба, необходимое перемещение нельзя осуществить точно.

Возникает погрешность установки, проявляющаяся в том, что при многократной установке узла в требуемое положение он не занимает каждый раз строго одинаковое положение.

Энциклопедия по машиностроению XXL

Проверка на точность Какими при проверке на точность и что каждым из этих инструментов проверяется У на точность проверяют направляющие станины, шпиндель (биение), и , (гнезд) и отверстия . на точность выполняется по инструкциям.

на точность. Как и всякие другие , подлежат испытанию на точность при приемке их на заводе-изготовителе. Результаты проверки по всем предусмотренным параметрам заносятся в паспорт, который является частью технической документации.

Приведенную процедуру диагностирования можно иллюстрировать также на примере механизма углового позиционирования — .

При этом определялась на станке при повороте на 360°, смене резцовых державок с учетом погрешности сборки системы СПИД станка. заготовки при смене резцовых державок и повороте на 360° соответственно составляет 0,028 и 0,032 мм.

Таким образом, требования к точности обработки (0,02 мм) могут быть удовлетворены при повышении точности и стабильности угловой и улучшении базирования резцовых державок.

Контроль точности и стабильности осуществлялся также измерением ее автоколлиматором и перемещений в осевом направлении индикатором с 0,001 мм. Полигон автоколлиматора, установленный на специальной оправке, закреплялся на торце на расстоянии Одной из задач ремонтной службы является сокращение простоев оборудования в ремонте.

Поэтому мастер участка должен следить, чтобы проверка оборудования на точность, осмотры, промывка и выполнялись в нерабочее время. При допускается простой оборудования в пределах 0,25, при — 0,6 и при капитальном — до 1 рабочего дня на каждую единицу ремонтосложности. Так, время простоя (12-я группа ремонтосложности) в ремонте не должно превышать при — 3, при среднем —7,2 дня и при капитальном — 12 дней.

Однако ввиду недостаточной технической и материальной подготовки и неудовлетворительной оборудование нередко выходит из строя на значительно большее время, что нарушает бесперебойность осуществления на участке.

Для смазки и заполнения гидросистемы применяется 20 ГОСТ 1707—51. В станка возможно, что некоторые его механизмы теряют первоначальную наладочную точность, поэтому получаемые детали в не соответствуют , предъявляемым к ним.

Потеря станком первоначальной наладочной точности может быть из-за выхода из строя некоторых механизмов, или некачественной наладки станка.

Проверка токарного станка и заготовок на точность

интерферометр Линейками проверяют прямолинейность и плоскостность поверхностей. Оправки используются для определения биения вращающихся элементов, таких как шпиндель.

Отверстие шпинделя проверяется оправкой, вставляемой в шпиндель. Оправка проворачивается несколько раз на половину круга, биение является разностью между максимальным и минимальным показателем. Перпендикулярность проверяется при помощи угольника.

Вспомогательным инструментом выступает щуп, которым определяют наличие и величину зазора между плоскостью и угольником. также возможно использование индикатора с магнитной стойкой Уровни предназначаются для проверки точности установки оборудования на фундаменте в двух плоскостях. Точные замеры производят поверенные уровни с микрометрической шкалой.

Станки также могут проверяться приборами специального назначения — теодолитами, профилометрами и профилографами, интерферометрами.

Проверка на точность производится согласно требований ГОСТ: Часть проверок приведена ниже: Радиальное биение шейки шпинделя. Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей.

Радиальное биение отверстия шпинделя. Для этого в шпинделе плотно размещается цилиндрическая оправка. Шпиндель вращается, и индикатором замеряется биение.

Величина биения замеряется у шпинделя и в нескольких точках оправки. Параллельность оси шпинделя относительно продольного перемещения суппорта.

Для проверки в шпинделе также закрепляют цилиндрическую оправку. Измерительный штифт индикатора должен касаться верхней поверхности оправки и быть перпендикулярным к ее образующей. Суппорт двигают вдоль направляющих станины на 300 мм.

Измерения повторяют, установив штифт горизонтально, так, чтобы он касался боковой части оправки. Осевое биение шпинделя. Измерение предполагает закрепление короткой оправки в шпинделе. Измерительный штифт индикатора размещается вдоль оси шпинделя, так, чтобы его конец касался центра торца оправки.

Шпиндель вращается, и замеряется биение. Торцевое биение буртика шпинделя.

Измерительный штифт индикатора размещается так, чтобы он прикасался к торцу буртика у самого края.

Шпиндель вращается, и снимаются результаты.

Для получения точных данных необходимо провести измерения как минимум в двух точках. Итоговой погрешностью считается максимальное показание индикатора. Параллельность перемещения пиноли относительно продольного движения суппорта.

Сначала производится проверка с пинолью, задвинутой в заднюю бабку и закрепленной в ней. Индикатор размещается на суппорте, а его измерительный штифт касается верхней поверхности пиноли.

Энциклопедия по машиностроению XXL

При проверке на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

На рис. 382 показаны некоторые схемы проверки на точность. Шпиндели проверяют на осевое и при помош.и На заводе-изготовителе станок получает акт о приемке после прохождения проверки на точность.

Такие проверки проводятся также после среднего и станка. каждого указаны в ГОСТ 42—56, которым руководствуются при на точность. Ниже приведены основные проверки на точность.

Проверка центрирующей шейки бабки (рис. 202, а). Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины.

Измерительный штифт индикатора должен касаться центрирующей шейки, шпиндель вращается со скоростью 10—20 об мин. При проверке на точность контролируют. направляющие станины, биение шпинделя и зазор ходового винта.

Нарисуйте схемы, поясняющие на точность. ОСНОВНЫЕ ПРОВЕРКИ НА ТОЧНОСТЬ Ниже приведены основные проверки на точность.

Проверка на точность ПРОВЕРКА НА ТОЧНОСТЬ Проверка на точность (методы проверки и для станков наиболее распространенных габаритов) Рис, 214, Проверка на геометрическую точность Методы проверки этих параметров могут быть хорошо показаны на проверки по ГОСТ 42-40, который предусматривает также по точности обработки детали. Ниже для примера приводим выдержку характерных и методов их проверки.

Проверка на точность ПРОВЕРКА НА ТОЧНОСТЬ на точность.

После обработки замеряются размеры полученных деталей. Допускаемые погрешности диаметра в и величина неплоскостности приводятся в табл. 154. При на точность, во-первых, проверяют точность работы отдельных механизмов или элементов станка безотносительно к другим его узлам и элементам.

Сюда относится точность вращения (биение) шпинделей, прямолинейность или плоскостность направляющих или поверхностей столов, прямолинейность перемещения суппорта или стола, станка и др.

Во-вторых, проверяют правильность взаимного положения и движения узлов и элементов станка.

К этим проверкам относится параллельность или перпендикулярность основных направляющих или поверхностей столов и осей шпинделей, например параллельность оси станка и направляющих суппорта или перпендикулярность оси шпинделя плоскости его стола.

Сюда же относятся соосность или параллельность шпинделей, например параллельность и во или соосность станка и пиноли задней бабки. Специальные приборы применяются для отдельных , непосредственно влияющих на точность обработки.

Такими устройствами пользуются для проверки механизмов , механизмов для осуществления точных конечных перемещений и т.

Проверка станка токарного на точность

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт. Направляющие станины должны быть прямолинейными в продольном направлении.

При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис.

255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине.

У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис.

257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины.

Допускаемое отклонение составляет 0,05 мм на длине 1000 мм. Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине.

Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм.

В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров. Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения.

Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении.

Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис.

259, в)

Точность станка.

Испытания и проверка металлорежущих станков на точность

Испытание станков на точность является одним из основных разделов программы испытаний при приемке серийных станков и опытных образцов новых моделей.

Измерения геометрической точности станков относятся к области метрологических работ. Под геометрической точностью станка, характеризующей качество его изготовления и установки, понимается:

- степень приближения поверхностей, базирующих заготовку и инструмент, к геометрически правильным поверхностям;

- точность расположения базирующих поверхностей относительно друг друга и относительно направляющих опор, определяющих основные перемещения и обусловливающих формообразование обрабатываемых поверхностей;

- точность установки линейных и угловых размеров и точность кинематических цепей передачи.

- соответствие перемещений в направляющих опорах основных узлов станка, несущих заготовку и инструмент, расчетным геометрическим перемещениям;

В процессе обработки изделий возникают усилия, вызывающие деформацию узлов станка, обрабатываемой заготовки и инструмента, а также выделяется тепло, вызывающее тепловые деформации их.

Геометрическая точность станка является важной его характеристикой, но не может в полном объеме характеризовать точность обрабатываемых на станке изделий.

Геометрическая точность станка определяется рядом проверок с помощью измерительных инструментов и приборов.

Измерение обработанных на чистовых режимах образцов является косвенной оценкой этой точности и дополняет указанные проверки. Перед испытанием на точность станок устанавливается на испытательном стенде или на фундаменте на опоры, предусмотренные конструкцией станка.

Это должно быть проделано очень тщательно, так как геометрическая точность станка в ряде случаев зависит от точности его установки. Существуют следующие виды установки станков при испытании: 1. Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка в горизонтальное положение производится регулировкой опор. Выверка производится уровнями, устанавливаемыми в продольном и поперечном направлениях.

При установке станка все его перемещающиеся части (столы, каретки, суппорты, бабки и др.) должны занимать средние положения. Следует учитывать возможность изменения положения станка на опорах во время испытания; для исключения ошибок необходимо контролировать положение станины дополнительным уровнем.

2. Установка станка (при эксплуатации) на число опор более трех является наиболее распространенным способом. Станина станка при этом жестко связывается с фундаментом болтами, чем увеличивается ее жесткость. При установке такого станка для испытания на стенде или фундаменте выверкой с помощью клиньев или башмаков станина станка, не обладающая достаточной жесткостью, деформируется под действием собственного веса и веса смонтированных на ней узлов.

Поэтому установка станка на многих опорах производится с помощью измерения уровнями деформаций станины в отдельных ее частях.

Проверка станков на технологическую точность

Точность металлообработки является базовым критерием для оценки качества металлических изделий.

Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров.

Для решения этой проблемы проводится периодический контроль станков на технологическую точность.

При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования.

В ходе этой работы осуществляется целый комплекс мероприятий. Главной целью проведения контроля является проверка совпадения текущих параметров станка с характеристиками, указанными в паспорте на оборудование.

Необходимость в этой процедуре диктуется износом оснащения в процессе эксплуатации.

И речь здесь идёт не о сменных инструментах – резцы, фрезы, свёрла и точильные камни проверяются в текущем режиме. При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

- Шпиндели.

- Суппорты.

- Приводы.

- Консоли.

В оборудовании, оснащённом системой ЧПУ, проверке подвергаются также измерительные устройства (датчики), которые используются для автоматического управления металлообработкой.

Итогом контрольных мероприятий становится вывод о возможности дальнейшего использования машины на данном производственном участке. Снижение технологической точности до недопустимых пределов становится основанием для коренной модернизации или замены станка.

Измерениям подлежат все параметры станка, которые так или иначе влияют на точность металлообработки. Прежде всего, измеряются линейные и угловые перемещения частей машины, удерживающих заготовку и инструменты. Помимо этого определяется скорость подачи обрабатываемого проката.

Все подвижные компоненты исследуются на наличие свободных биений (люфтов). Этой процедуре в обязательном порядке подвергаются узлы на подшипниках. Очевидно, что качество проверок технологической точности напрямую определяется характеристиками измерительных приборов.

При проведении контроля используются следующие технические средства:

- индикаторы перемещений.

- угломеры;

- микрометры;

- штангенциркули;

- калибры;

В большинстве случаев измерения выполняются типовыми механическими приборами, но существуют и более точные измерители – лазерные.

Эти устройства применяются сегодня всё чаще и чаще.

Плановый контроль технологической точности проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств. Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации.

Токарное дело

Информация для начинающих токарей Для оценки параметров точности токарного станка мы должны освоить методы контроля технического состояния токарного станка по параметрам точности в соответствии с ГОСТ 18097-85 и практические измерения отдельных параметров точности токарного станка 1М61П. Необходимо приобрести навыки работы с контрольными оправками и индикатором часового типа на штативе или магнитной стойке при выполнении измерений параметров точности.

Определить техническое состояние токарного станка по параметрам точности и подготовить заключение о возможности его использования для обработки деталей. Оборудование, приборы и инструменты, которые будем использовать.

- Индикатор часового типа ИЧ-05 с ценой давления 0,01 мм на штативе.

- Центра ГОСТ 13214-79.

- Оправки контрольные цилиндрические с конусом МОРЗЕ для установки в шпинделе и задней бабке.

- Индикатор часового типа 1МИГЦ с ценой деления 0,001 мм на стойке индикаторной магнитной.

- Оправка контрольная с центровым отверстием под шарик.

- Токарно-винторезный станок модели 1М61П.

Резец является наиболее употребительным режущим инструментом при обработке деталей на токарных станках.

влияют на. Для контроля геометрической точности токарно-винторезных станков общего назначения необходимо использовать ГОСТ 18097-85, который устанавливает параметры точности и методы их проверки. Проверка станков по нормам точности заключается в установлении точности изготовления, взаимного расположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью контрольных приспособлений и приборов.

Также контроль может выполняться путем измерения обработанных на станках образцов деталей. Геометрическую точность неработающего станка нельзя отождествлять с точностью обработки, отклонение геометрической точности станка от норм оказывает существенное влияние на точность обработки.

При проверка станков по нормам точности (без резания) движения отдельных узлов и элементов станка должны осуществляться от руки, а при отсутствии ручного привода – механически на наименьшей скорости. На практике проверяются те параметры точности станка, погрешности которых могут оказать существенное влияние на возникновение погрешностей обработки, а именно: прямолинейность поверхности направляющих станины, биение вращающихся центров, положение оси вращения относительно оси шпинделя и т.д.

Резец сконструирован из головки, т.

е. рабочей части, и тела, служащего для закрепления резца.

При изготовлении деталей на металлорежущих станках часто приходится пользоваться лимбами, дающими возможность отсчитывать необходимые перемещения узлов станка. При пользовании лимбами, даже при перемещении на целое число делений лимба, необходимое перемещение нельзя осуществить точно.

Возникает погрешность установки, проявляющаяся в том, что при многократной установке узла в требуемое положение он не занимает каждый раз строго одинаковое положение.

Правила проверки станков на точность

Оглавление: Точность обрабатываемых точением деталей во многом определяется точностью работы токарного станка, которая, в свою очередь зависит от многих условий: качества установки и выверки станка на фундаменте, степени износа его деталей, величины зазоров в подвижных соединениях, прочности крепления и фиксации деталей и узлов, качества смазки и т.

д. Новые и капитально отремонтированные станки перед вводом в эксплуатацию подвергаются следующим приемочным испытаниям: 1) испытанию станка на холостом ходу; 2) испытанию станка под нагрузкой; 3) проверке станка на точность обработки. Такие же испытания рекомендуется проводить по мере износа станка с целью предупредить брак, своевременно восстановить станок и обеспечить безопасность работы на нем.

Рассмотрим основные положения, касающиеся испытания качества работы токарных станков.

Установка станка на фундамент. Мелкие и средние станки устанавливаются обычно на бетонный пол цеха и выверяются на горизонтальность клиньями.

Проверка установки производится уровнем с точностью 0,03—0,05 мм на 1000 мм длины в продольном и поперечном направлениях. Под выверенный станок заливают цементный раствор. При повышенных требованиях к виброустойчивости станок закрепляют фундаментными болтами, которые по истечении нескольких суток, необходимых для окончательного затвердевания цемента, равномерно затягивают.

Крупные токарные станки и станки для токарных работ повышенной точности устанавливают на отдельном бетонном фундаменте. Способ установки металлорежущих станков на виброизолирующие резинометаллические опоры, получивший в последнее время распространение, значительно облегчает монтаж и перепланировку оборудования в цехе.

Испытание станка на холостом ходу.

Такое испытание выполняется, чтобы проверить действие механизмов станка без нагрузки, а именно: безотказное переключение коробок скоростей и подач, фартука; механизмы автоматического выключения и блокировки; систему смазки; степень нагревания подшипников; фиксацию рукояток управления и др.

Действие коробки скоростей проверяют, последовательно включая все частоты вращения шпинделя. После работы станка с наибольшей скоростью не менее одного часа температура подшипников шпинделя не должна превышать 60—70°.

Действие механизма коробки подач проверяют при наименьших, средних и наибольших подачах. По истечении такого же времени температура подшипников его должна быть не выше 50°. Все механизмы должны работать плавно, без толчков и вибраций, включение прямого и обратного хода должно осуществляться легко, без значительных физических усилий, ударов и рывков; тормоз должен обеспечивать быструю остановку станка при выключении; рукоятки управления — надежно фиксироваться в установленных положениях; смазка — поступать во все предусмотренные места.

При проверке действия механизма фартука и суппорта необходимо обратить внимание на плавность и равномерность механических движений последнего, безотказность выключения подачи при его соприкосновении с упором, равномерность прилагаемого усилия при ручных перемещениях по всей длине хода, нормальную работу блокировочного устройства.